Wat is een MCP-druksensor?

Datum: 2025-12-17

Kernconcept: een brug slaan tussen het MCP-merk en drukdetectie

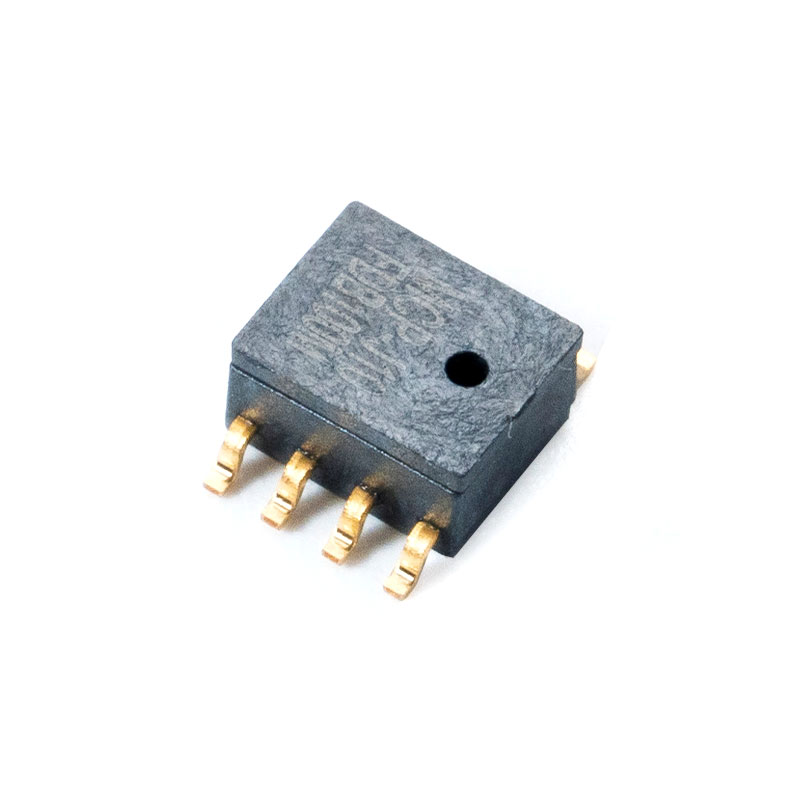

Wanneer je de term tegenkomt MCP-druksensor is het van cruciaal belang om de dubbele betekenis ervan binnen de elektronica-industrie te begrijpen. In de eerste plaats verwijst "MCP" naar een productieve reeks geïntegreerde schakelingen (IC's) van Microchip Technology, een toonaangevende fabrikant van halfgeleiders. Hoewel Microchip verschillende sensoren produceert, wordt het voorvoegsel "MCP" het meest bekend geassocieerd met hun analoog-naar-digitaal omzetters (ADC's), digitale potentiometers en temperatuursensoren. Daarom een echte single-chip MCP-druksensor met het MCP-voorvoegsel is geen standaardproductlijn. In plaats daarvan verwijst de term gewoonlijk naar een druksensoroplossing die gebruik maakt van de signaalconditionerings- en dataconversie-IC's van Microchip, zoals MCP600x op-amps, MCP3421 ADC's of MCP390x energiemeterchips, als kern. Deze benadering op systeemniveau combineert een gevoelige analoge druktransducer (zoals een piëzoresistieve tarwesteenbrug) met krachtige MCP IC's om een nauwkeurig, betrouwbaar en vaak digitaal uitgangsmeetsysteem te creëren. Dit onderscheid is van cruciaal belang voor ingenieurs die op zoek zijn naar de juiste componenten voor hun ontwerp.

In een typische opstelling is het ruwe signaal op millivoltniveau van een druktransducer te zwak en te luidruchtig voor directe verwerking. Dit is waar MCP-componenten uitblinken. Een nauwkeurige operationele versterker uit de MCP6xxx-serie kan dit signaal versterken. Vervolgens digitaliseert een ADC met hoge resolutie uit de MCP3xxx- of MCP34xx-serie de versterkte spanning met minimale ruis en fouten. Ten slotte communiceert een microcontroller via SPI of I2C met de ADC om een digitale drukmeting te verkrijgen. Deze modulaire, MCP-serie -gebaseerde signaalketen biedt ontwerpers uitzonderlijke flexibiliteit om de kosten, het vermogen en de prestaties te optimaliseren, waardoor het een hoeksteen wordt van moderne drukmeetsystemen, van medische apparaten tot industriële besturingen.

Digitale oplossingen: de geïntegreerde aanpak

De trend in sensortechnologie is richting meer integratie en digitale communicatie. Hoewel een discrete signaalketen flexibiliteit biedt, zoeken ontwerpers vaak naar een gestroomlijnde oplossing. Dit is waar het begrijpen van het concept van a digitale uitgangsdruksensor MCP-serie interface wordt waardevol. Hoewel Microchip misschien geen monolithische digitale druksensor met het MCP-merk op de markt brengt, is het ecosysteem dat zij mogelijk maken in de kern digitaal. Door een druktransducer met een compatibele analoge uitgang te selecteren en deze te koppelen aan een MCP ADC met een directe digitale interface (SPI of I2C), creëren ingenieurs effectief een 'digitale druksensormodule'. De digitale interface elimineert zorgen over de integriteit van analoge signalen over langere afstanden, vereenvoudigt de firmware van de microcontroller door directe digitale waarden te leveren en maakt eenvoudig netwerken van meerdere sensoren op een gedeelde bus mogelijk. Deze aanpak maakt gebruik van het robuuste MCP-serie van ADC's, biedt een betrouwbaar en ontwerpvriendelijk pad naar het digitaliseren van drukgegevens, wat essentieel is voor IoT-apparaten, slimme industriële apparatuur en elk systeem waarbij digitale gegevensverzameling de voorkeur heeft.

Inzicht in de interface van de digitale uitgangsdruksensor MCP-serie

Het implementeren van een digitale uitgang voor drukdetectie met behulp van MCP-IC's is doorgaans het SPI-protocol (Serial Peripheral Interface) of I2C-protocol (Inter-Integrated Circuit) betrokken. De MCP3201 (12-bit ADC) maakt bijvoorbeeld gebruik van SPI, waarvoor een chipselectie (CS), seriële klok (SCK) en data in/uit (DIN/DOUT) lijnen nodig zijn. Dit zorgt voor snelle, full-duplex communicatie, ideaal voor sampling op hogere snelheid. Omgekeerd gebruikt de MCP3421 (18-bit ADC) I2C, waardoor slechts twee bidirectionele lijnen nodig zijn (SDA en SCL), perfect voor het besparen van microcontrollerpinnen en het aansluiten van meerdere apparaten op één enkele bus. De keuze hangt af van systeemprioriteiten:

- SPI (bijv. MCP3201, MCP3008): Snellere gegevensoverdracht, eenvoudiger protocoltiming, full-duplex. Het beste voor toepassingen met één sensor of hogesnelheidstoepassingen.

- I2C (bijv. MCP3421, MCP9800): Gebruikt minder kabels, ondersteunt netwerken met meerdere apparaten, heeft ingebouwde adressering. Ideaal voor systemen met meerdere sensoren of beperkte I/O.

De interfacekeuze heeft een directe invloed op de complexiteit van de PCB-lay-out, de ontwikkeling van de firmware en de algehele systeemarchitectuur, waardoor het een fundamentele beslissing is bij het ontwerp van een digitaal druksensorknooppunt.

Hoogwaardige toepassingen: eisen van industriële systemen

In industriële omgevingen gaat het bij drukmeting niet alleen om het verkrijgen van een meetwaarde; het gaat om het garanderen van betrouwbare gegevens op lange termijn onder zware omstandigheden. Het specificeren van een systeem dat functioneert als een zeer nauwkeurige MCP-druktransducer voor industriële monitoring vereist zorgvuldige aandacht voor parameters die verder gaan dan de basisresolutie. Deze systemen maken vaak gebruik van hoogwaardige, geïsoleerde druktransducers waarvan de uitgangen worden geconditioneerd en gedigitaliseerd door robuuste MCP-signaalketencomponenten. Belangrijke prestatiedifferentiators zijn onder meer stabiliteit op de lange termijn: het vermogen van de sensor om zijn kalibratie maanden of jaren vast te houden, waardoor drift wordt geminimaliseerd. Uitgebreide temperatuurcompensatie is ook van cruciaal belang, vaak geïmplementeerd zowel binnen de transducer als via software-algoritmen die gegevens van een afzonderlijke temperatuursensor (mogelijk een MCP9800) gebruiken om de drukmeting te corrigeren. Bovendien is immuniteit tegen elektromagnetische interferentie (EMI) van het grootste belang, bereikt door zorgvuldige PCB-afscherming, filtering met MCP-op-amps en het gebruik van geïsoleerde voedingen en signaalpaden. Naleving van normen zoals IEC 61000-6-2 (industriële immuniteit) kan noodzakelijk zijn voor implementatie in gecertificeerde omgevingen.

Bouw uw eigen oplossing: het discrete ontwerppad

Voor toepassingen die ultiem maatwerk, optimale prestaties of kostenbeheersing bij hoge volumes vereisen, is het discrete ontwerppad van cruciaal belang. Een klassiek voorbeeld is het ontwerpen van een circuit rond de MCP3421 met druksensorcircuitontwerp . De MCP3421 is een 18-bit delta-sigma ADC met ultralage ruis en hoge resolutie, ideaal voor het vastleggen van de subtiele signaalvariaties van een nauwkeurige druktransducer. Het ontwerpproces omvat verschillende kritische fasen. Ten eerste moet de millivolt-uitvoer van de piëzoresistieve brug worden versterkt door een instrumentatieversterker met weinig ruis en weinig drift (die kan worden gebouwd met MCP6Vxx op-amps) om te passen bij het ingangsbereik van de ADC. Vervolgens wordt een nauwkeurige spanningsreferentie, zoals de MCP1541, gebruikt om de meetbasislijn van de ADC vast te stellen, wat een directe invloed heeft op de nauwkeurigheid. De MCP3421 zelf, met zijn I2C-interface en programmeerbare versterking, is aangesloten volgens strikte lay-outrichtlijnen om ruiskoppeling te voorkomen. Met deze aanpak kunnen ingenieurs de bandbreedte, filtering en energieverbruik nauwkeurig afstemmen, wat resulteert in maatwerk druksensor oplossing die beter presteert dan veel kant-en-klare modules voor specifieke, veeleisende toepassingen zoals laboratoriuminstrumentatie of nauwkeurige pneumatische besturing.

Precisie garanderen: kalibratie en prestatievalidatie

Ongeacht de gebruikte componenten is de aangegeven nauwkeurigheid van elk meetsysteem zinloos zonder de juiste kalibratie. Terwijl de zoekterm MCP9800 nauwkeurigheid en kalibratie van de druksensor verwijst naar een temperatuursensor en benadrukt een universele behoefte: het begrijpen en verifiëren van de nauwkeurigheid van de sensor. Voor een druksensorsysteem dat is gebouwd met MCP-componenten, is kalibratie het proces waarbij de digitale output (van de ADC) in kaart wordt gebracht met bekende fysieke drukinputs. Een eenvoudige, éénpunts-offsetkalibratie corrigeert een consistente nulfout. Echter, voor hoge nauwkeurigheid over een groot bereik is meerpuntskalibratie essentieel. Dit omvat het toepassen van verschillende bekende drukken (van een gekalibreerde gewichtstester of digitale standaard) over het hele werkingsbereik, het registreren van de ADC-uitgangen en het genereren van een correctiecurve (lineair of polynoom). Deze curve wordt opgeslagen in de microcontroller van het systeem en toegepast op alle toekomstige metingen. Belangrijke statistieken uit een datasheet, zoals Integral Non-Linearity (INL) voor een MCP ADC of Full-Scale Error voor het systeem, definiëren de ultieme nauwkeurigheid die na kalibratie kan worden bereikt. Regelmatige validatie op basis van een norm zorgt ervoor dat het systeem de gespecificeerde prestaties in de loop van de tijd behoudt, wat van cruciaal belang is in medische, ruimtevaart- of procescontroletoepassingen.

| Kalibratietype | Methode | Beste voor | Typische nauwkeurigheidswinst |

| Eén punt (offset) | Pas nuldruk toe, meet de output, trek de offset af. | Toepassingen waarbij alleen de nulpuntsfout significant is. | Corrigeert alleen voor nulafwijking. |

| Tweepunts (offset en versterking) | Pas nul- en volledige druk toe, bereken lineaire correctie. | Systemen met lineaire respons en consistente versterkingsfout. | Corrigeert offset- en span/gain-fouten. |

| Meerpunts (niet-lineair) | Pas 5-10 druk toe over het hele bereik, genereer een polynomiale pasvorm. | Uiterst nauwkeurige systemen waarbij niet-lineariteit van de sensor een factor is. | Corrigeert offset-, gain- en niet-lineariteitsfouten. |

Navigeren door de portefeuille: een strategische selectiegids

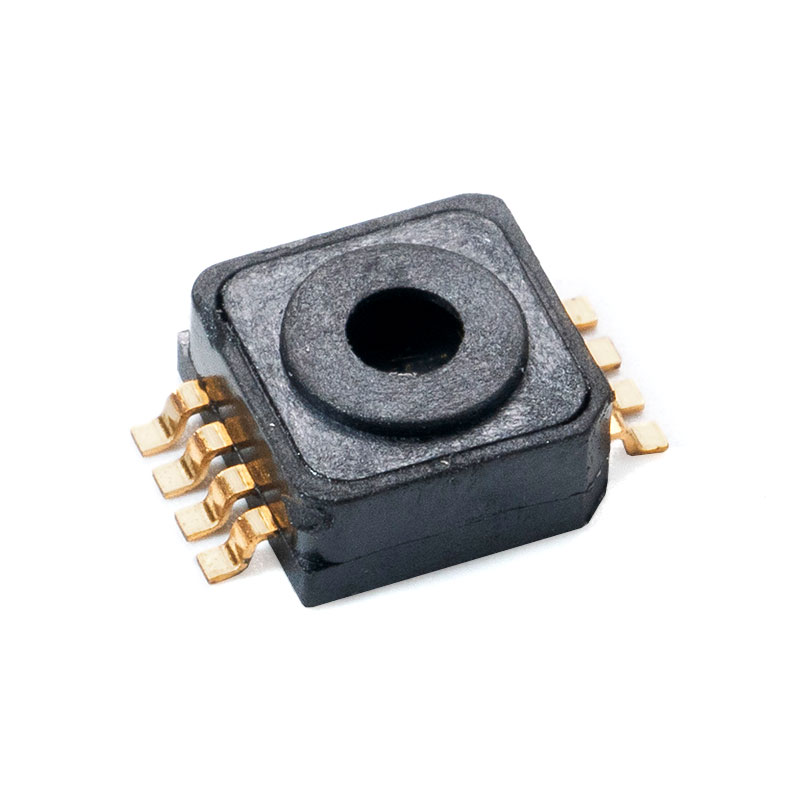

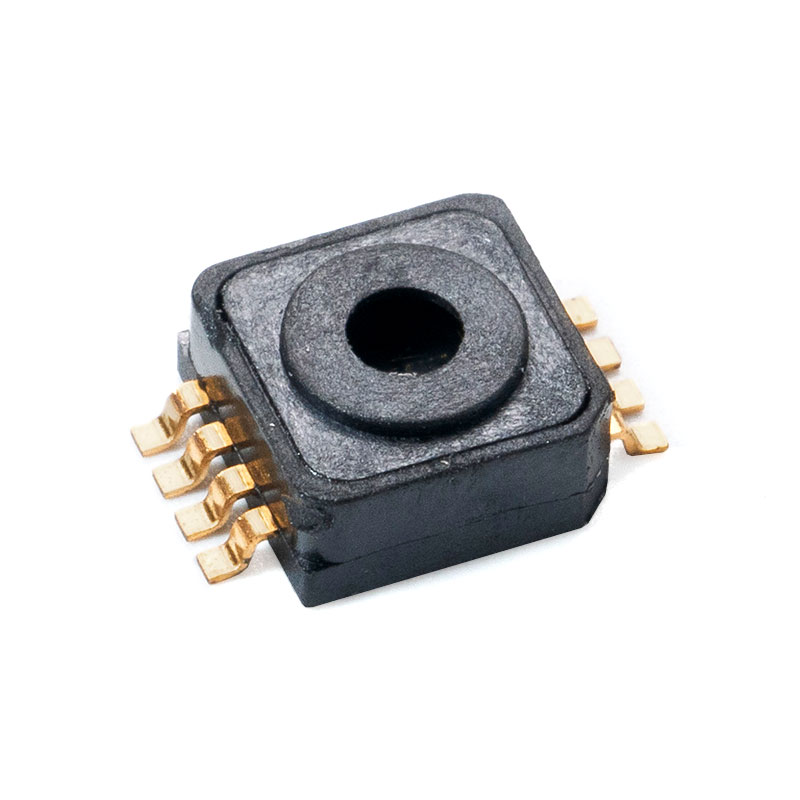

Omdat er een breed scala aan druktransducers en ondersteunende MCP-IC's beschikbaar is, is een systematische aanpak nodig. Dit Microchip MCP selectiegids voor vacuümdruksensoren schetst een strategisch raamwerk. Definieer eerst de fundamentele vereiste: het drukbereik (bijvoorbeeld 0-100 psi, of -14,7 tot 0 psi voor vacuüm) en het type (absoluut, meter, differentieel). Hiermee selecteert u de transducer. Beoordeel vervolgens de mediacompatibiliteit: zal de sensor in contact komen met lucht, water, olie of een corrosief gas? Dit bepaalt het membraanmateriaal van de transducer. Analyseer vervolgens de uitvoer van de transducer: is het een ratiometrisch mV/V-signaal of een geconditioneerde 0-5V/4-20mA-uitvoer? Dit dicteert de benodigde signaalketen. Voor een zwak mV-signaal heb je een MCP6Vxx auto-zero op-amp nodig voor versterking. Kies voor digitalisering een MCP ADC op basis van de benodigde resolutie (bijvoorbeeld 12-bit MCP3201 voor basis, 18-bit MCP3421 voor hoge resolutie) en interface (SPI/I2C). Voor vacuüm- of zeer lagedrukmetingen zijn geluidsarme componenten en uitzonderlijke offsetstabiliteit van cruciaal belang. Raadpleeg ten slotte altijd de nieuwste gegevensbladen en toepassingsnotities van Microchip voor referentieontwerpen, die van onschatbare waarde zijn voor het implementeren van een robuust MCP-druksensor oplossing.

Veelgestelde vragen

Kan ik een MCP ADC gebruiken met elke analoge druksensor?

In principe kan elke analoge druksensor met een spanningsuitgang worden gekoppeld aan een geschikte MCP ADC, maar voor een succesvolle integratie zijn bijpassende specificaties vereist. U moet ervoor zorgen dat het uitgangsspanningsbereik van de sensor binnen het ingangsbereik van de ADC valt (vaak 0V tot VREF). Als het signaal te klein is (bijvoorbeeld een paar millivolt van een piëzoresistieve brug), heb je een precisieversterker zoals een MCP6Vxx nodig tussen de sensor en de ADC. Houd bovendien rekening met de uitgangsimpedantie van de sensor en de bemonsteringsfrequentie van de ADC; een bron met hoge impedantie kan een bufferversterker nodig hebben om meetfouten tijdens de bemonsteringsfase van de ADC te voorkomen. Ontwerp het interfacecircuit altijd met de specifieke sensor- en ADC-datasheets bij de hand, rekening houdend met offsetspanningen, biasstromen en ruiskarakteristieken.

Wat is het verschil tussen absolute druk-, manometer- en verschildrukmeting?

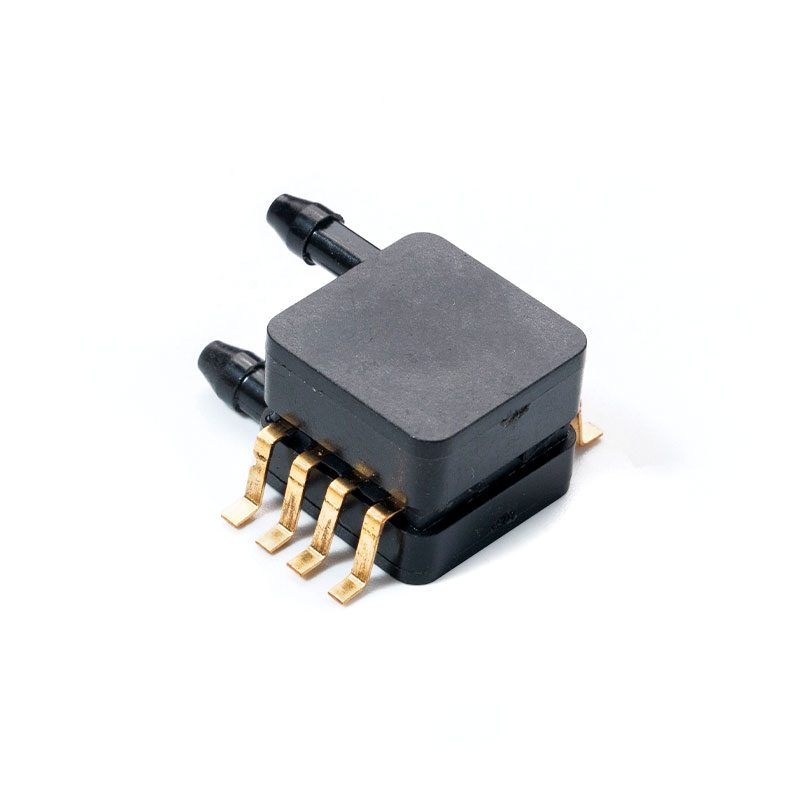

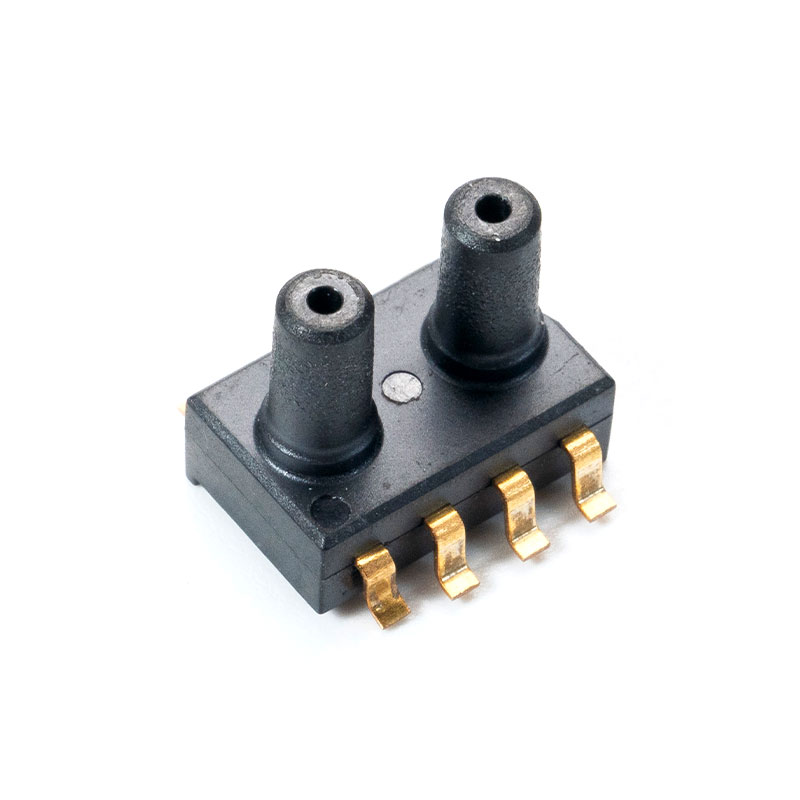

Dit is een fundamenteel concept bij drukmeting. Absolute druk wordt gemeten ten opzichte van een perfect vacuüm (nuldruk). Het wordt gebruikt in barometers, hoogtemeters en processen waarbij vacuüm een referentie is. Gauge druk wordt gemeten ten opzichte van de plaatselijke atmosferische druk. Een bandenspanningsmeter geeft nul aan bij atmosferische druk en toont alleen de druk erboven. Differentiële druk meet het verschil tussen twee drukken, bijvoorbeeld over een filter of in een debietmeter. De keuze heeft invloed op welk type druktransducer u nodig heeft en heeft gevolgen voor de signaalconditionering. Een absolute druksensor heeft bijvoorbeeld een afgedichte vacuümreferentiekamer, terwijl een metersensor naar de atmosfeer wordt afgevoerd.

Welke invloed heeft de temperatuur op MCP-gebaseerde druksensormetingen?

Temperatuur is de belangrijkste bron van fouten bij nauwkeurige drukmeting. Het beïnvloedt zowel de druktransducer (veroorzaakt span- en nuldrift) als de elektronische componenten (veranderende weerstandswaarden en op-amp/ADC-offsets). In een MCP-gebaseerd systeem bestrijden verschillende strategieën dit. Gebruik eerst componenten met lage temperatuurcoëfficiënten, zoals de MCP3421 ADC, die een zeer lage offsetdrift heeft. Ten tweede: maak gebruik van hardwarematige temperatuurcompensatie met behulp van een temperatuursensor zoals de MCP9800. De microcontroller leest zowel de druk-ADC als de temperatuursensor en past vervolgens een softwarecompensatie-algoritme toe met behulp van coëfficiënten die zijn bepaald tijdens een kalibratiecyclus met meerdere temperaturen. Deze actieve temperatuurcompensatie is essentieel voor het bereiken van hoge nauwkeurigheid in de werkomgeving van een industriële of automobieltoepassing.

Wat zijn de trending toepassingen die innovatie op het gebied van drukdetectie stimuleren?

Verschillende belangrijke trends bepalen de vraag naar geavanceerde druksensoroplossingen. De proliferatie van IoT en slimme landbouw vereist netwerken van goedkope, op batterijen werkende sensoren voor het grondwaterpotentieel (matrische potentiaal) en de druk van de irrigatieleidingen. Draagbare gezondheidsmonitoren onderzoeken continue bloeddrukmeting en vereisen geminiaturiseerde, zeer nauwkeurige sensoren. De revolutie in elektrische voertuigen (EV). vergroot de behoefte aan drukmonitoring in thermische beheersystemen voor batterijen en waterstofbrandstofcellen. Tenslotte, industrieel voorspellend onderhoud vertrouwt op het monitoren van druktrillingen en trends in hydraulische en pneumatische systemen om storingen te voorspellen. Deze toepassingen streven naar een hogere integratie, een lager vermogen (waar MCP ADC's uitblinken), digitale uitgangen en verbeterde robuustheid, allemaal gebieden waar een goed ontworpen signaalketen met behulp van MCP-componenten een concurrerende oplossing kan bieden.