MEMS-druksensoren: een uitgebreide gids voor technologie, toepassingen en selectie

Datum: 2025-11-12

iknleiding aant MEMS-druksensofen

1.1 Wat zijn MEMS-druksensofen ?

Definitie en basisprincipes

MEMS-druksensofen zijn micro-gefabriceerde apparaten die zijn ontworpen om de druk van een vloeistof (vloeistof of gas) te meten. MEMS staat voor Micro-elektromechanische systemen , verwijzend naar de technologie van geminiaturiseerde apparaten die zijn gebouwd met behulp van microfabricagetechnieken, vergelijkbaar met die welke worden gebruikt bij de productie van geïntegreerde schakelingen (ikC).

Het basisprincipe omvat a diafragma (een dun, microbewerkt membraan, vaak gemaakt van silicium). buigt af wanneer onderworpen aan een drukverschil. Deze afbuiging wordt vervolgens omgezet in een elektrisch signaal met behulp van verschillende detectieprincipes, meestal:

- Piëzoresistief: Vereneringen in de elektriciteit weersten van diffuse of geïmplanteerde rekstrookjes op het diafragma.

- Capacitief: Veranderingen in de capaciteit tussen het afgebogen diafragma en een vaste referentie-elektrode.

Voordelen ten opzichte van traditionele druksensoren

MEMS-druksensoren bieden aanzienlijke voordelen vergeleken met traditionele, omvangrijkere druksensoren (bijvoorbeeld die met behulp van folie-rekstrookjes of diafragma's op macroschaal):

- Miniaturisatie en grootte: Ze zijn ongelooflijk klein, vaak minder dan een millimeter groot, waardoor integratie in compacte apparaten en krappe ruimtes mogelijk is.

- Massaproductie en lage kosten: Vervaardigd met behulp van batchverwerkingstechnieken van halfgeleiders (fotolithografie, etsen, enz.), waardoor hoog volume, lage kosten productie.

- Hoge gevoeligheid en nauwkeurigheid: De kleine, zeer gecontroleerde structuren zorgen voor een uitstekende resolutie en nauwkeurige metingen.

- Laag stroomverbruik: Hun kleine formaat en verminderde massa leiden doorgaans tot een lager stroomverbruik, ideaal voor op batterijen werkende en draagbare apparaten.

- Hoog integratiepotentieel: Kan eenvoudig worden geïntegreerd met on-chip circuits (EENSIC's) voor signaalconditionering, temperatuurcompensatie en digitale uitvoer, waardoor een compleet System-in-Package (SiP) ontstaat.

1.2 Historische ontwikkeling van MEMS-druksensoren

Belangrijkste mijlpalen en innovaties

De geschiedenis van MEMS-druksensoren is nauw verbonden met de ontwikkeling van halfgeleiderproductie- en microbewerkingstechnieken.

| Tijdsperiode | Belangrijkste mijlpalen en innovaties | Beschrijving |

| 1954 | Ontdekking van piëzoresistief effect in silicium | De ontdekking van CS Smith dat de elektrische weerstand van silicium en germanium aanzienlijk verandert onder mechanische belasting (piëzoresistief effect) werd de basis voor de eerste generatie op silicium gebaseerde druksensoren. |

| Jaren 60 | Eerste siliciumdruksensor | Er werden vroege siliciumdruksensoren gedemonstreerd, waarbij gebruik werd gemaakt van het ontdekte piëzoresistieve effect. Deze waren omvangrijk en gebruikten voornamelijk bulk-microbewerking . |

| Jaren 80 | Commercialisering en microbewerking | De opkomst van vroege vormen van microbewerking van oppervlakken en de eerste commerciële siliciumdruksensoren met een groot volume (bijvoorbeeld wegwerpbare bloeddruktransducers voor medisch gebruik en MAP-sensoren (spruitstuk absolute druk) voor motorregeling). De termijn MEMS (Micro-Elektro-Mechanische Systemen) werd in dit decennium ook formeel geïntroduceerd. |

| jaren negentig | Massaproductie en integratie | Vooruitgang in de fabricage, zoals Diep reactief ionenetsen (DRIE) (bijvoorbeeld het Bosch-proces, gepatenteerd in 1994), maakte de creatie van complexe 3D-structuren met een hoge aspectverhouding mogelijk. Dit leidde tot de massaproductie van goedkope, robuuste sensoren voor de automobielsector (zoals die in airbagsystemen en vroege motormanagement) en consumentenelektronica. |

| Jaren 2000-heden | Miniaturisering en consumentengroei | De focus verschoof naar zeer geminiaturiseerde sensoren (bijvoorbeeld barometrische sensoren) met geïntegreerde ASIC's voor signaalverwerking en temperatuurcompensatie, waardoor hun wijdverspreide acceptatie in smartphones, wearables en de Internet der dingen (IoT) . Capacitieve en resonante detectie kregen bekendheid naast piëzoresistieve technologie voor betere stabiliteit en een lager vermogen. |

Impact op verschillende industrieën

De verschuiving van traditionele, grootschalige sensoren naar kleine, in massa produceerbare MEMS-druksensoren heeft een transformatieve impact gehad in meerdere sectoren:

- Automobiel: MEMS-sensoren waren van cruciaal belang bij de ontwikkeling van moderne elektronische motorbediening (Engine Control Units, ECU ) en veiligheidssystemen. Ze maakten de verplichte adoptie mogelijk van Bandenspanningscontrolesystemen (TPMS) vanwege hun lage kosten en kleine formaat, waardoor de voertuigveiligheid en het brandstofverbruik aanzienlijk worden verbeterd.

- Medisch: De miniaturisering maakte de creatie van wegwerp bloeddruksensoren voor invasieve monitoring (katheters), waardoor de sanitaire voorzieningen drastisch worden verbeterd en kruisbesmetting in ziekenhuizen wordt verminderd. Ze zijn ook essentieel in draagbare ventilatoren, infuuspompen en apparaten voor continue gezondheidsmonitoring.

- Consumentenelektronica: MEMS barometrische druksensoren maakten functies zoals navigatie binnenshuis (bepalen van vloerniveau in gebouwen) en nauwkeurige hoogtemeting in drones en fitnesstrackers mogelijk. Dit is een belangrijke motor geweest voor de groei van de markten voor mobiele apparaten en draagbare apparaten.

- Industrieel/IoT: Het lage stroomverbruik en de kleine vormfactor zijn belangrijke factoren voor de Industrieel internet der dingen (IIoT) , waardoor de inzet van draadloze druksensorknooppunten in fabrieksautomatisering, procescontrole en omgevingsbewakingssystemen mogelijk wordt. Dit bevordert de efficiëntie en voorspellend onderhoud.

MCP-J10, J11, J12 Absoluut druksensor

Technologie en werkingsprincipes

2.1 Onderliggende natuurkunde

MEMS-druksensoren zetten de mechanische afbuiging van een diafragma om in een meetbaar elektrisch signaal met behulp van verschillende fysieke principes.

Piëzoresistief effect

- Principe: De piëzoresistief effect stelt dat de elektrische weerstand van een halfgeleidermateriaal (zoals silicium) verandert wanneer mechanische spanning ( ) wordt toegepast.

- Mechanisme: In een piëzoresistieve sensor worden weerstanden (vaak gemaakt van gedoteerd silicium of polykristallijn silicium) verspreid of geïmplanteerd op het oppervlak van het siliciumdiafragma. Wanneer druk ervoor zorgt dat het diafragma afbuigt, worden deze weerstanden onder spanning gezet ( ), wat leidt tot een verandering in hun weerstand ( ).

- Uitgang: Meestal zijn vier weerstanden in a gerangschikt Wheatstone-brug configuratie om de gevoeligheid te maximaliseren en temperatuurcompensatie te bieden, waardoor een uitgangsspanning ontstaat die evenredig is aan de uitgeoefende druk.

Capacitieve detectie

- Principe: Capacitieve sensoren meten de druk op basis van de elektrische verandering capaciteit ( ).

- Mechanisme: De sensor consists of two parallel electrodes: the pressure-sensing diaphragm and a fixed back electrode. When pressure is applied, the diaphragm deflects, changing the distance ( ) tussen de twee elektroden. Omdat de capaciteit omgekeerd evenredig is met de afstand ( ), wordt de toegepaste druk gemeten door de verandering in .

- Voordelen: Over het algemeen aanbiedingen hogere stabiliteit , lager stroomverbruik , en lagere temperatuurgevoeligheid vergeleken met piëzoresistieve typen, maar vereist complexere uitleescircuits.

Resonante detectie

- Principe: Resonante sensoren meten de druk op basis van de verandering in de luchtdruk natuurlijke resonantiefrequentie ( ) van een micromechanische structuur (bijvoorbeeld een balk of diafragma).

- Mechanisme: Een micromechanische resonator wordt aangedreven om te oscilleren. Wanneer er druk wordt uitgeoefend, verandert de spanning/rek in de constructie, wat op zijn beurt de stijfheid en massaverdeling verandert. Deze verschuiving in mechanische eigenschappen veroorzaakt een verandering in de resonantiefrequentie, .

- Voordelen: Extreem hoog resolutie and stabiliteit op lange termijn , aangezien frequentie een inherent digitale en robuuste meetparameter is.

2.2 Fabricageproces

MEMS-druksensoren worden vervaardigd met behulp van zeer specialistische technieken microbewerking technieken overgenomen uit de halfgeleiderindustrie.

Microbewerkingstechnieken (bulk versus oppervlak)

- Bulkmicrobewerking:

- Proces: Hierbij wordt het grootste deel van de siliciumwafel selectief geëtst om 3D-structuren te creëren, zoals het drukgevoelige diafragma en de referentiekamer.

- Methoden: Maakt gebruik van anisotrope natte etsmiddelen (zoals or ) of droge etstechnieken zoals Deep Reactive Ion Etching (DRIE).

- Resultaat: De membraandikte wordt vaak bepaald door de diepte die in het substraat is geëtst.

- Oppervlakte-microbewerking:

- Proces: Betreft het afzetten en patroonvorming van dunne films (polysilicium, siliciumnitride, enz.) op het oppervlak van de wafer om mechanische structuren te creëren. Er wordt een opofferingslaag afgezet en vervolgens selectief verwijderd (geëtst) om de mechanische structuur vrij te maken (bijvoorbeeld de beweegbare plaat in een capacitieve sensor).

- Resultaat: Structuren zijn doorgaans dunner, kleiner en gefabriceerd met een grotere integratiedichtheid, vaak gebruikt voor versnellingsmeters maar ook voor sommige capacitieve druksensoren.

Gebruikte materialen (silicium, silicium-op-isolator)

- Silicium ( ): De primary material. It possesses excellent mechanical properties (high strength, low mechanical hysteresis, similar to steel), is a good semiconductor (allowing for piezoresistive doping), and its fabrication processes are highly mature and cost-effective.

- Silicium-op-isolator ( ): Een samengestelde waferstructuur bestaande uit een dunne laag silicium (device layer) bovenop een isolerende laag (Buried Oxide, ) op een bulk-siliciumsubstraat.

- Voordeel: Biedt superieure prestaties voor zware omstandigheden (hoge temperaturen, straling) en maakt nauwkeurige controle over de membraandikte en elektrische isolatie mogelijk, wat cruciaal is voor hoogwaardige sensoren.

2.3 Soorten MEMS-druksensoren

Druksensoren worden geclassificeerd op basis van het type druk dat ze meten ten opzichte van een referentiepunt.

- Absolute druksensoren:

- Referentie: Meet de druk ten opzichte van a perfect vacuüm (0 absoluut) verzegeld in de referentieholte van de sensor.

- Gebruiksscenario: Hoogtemeting, barometrische druk in weerstations en telefoons.

- Maat druksensoren:

- Referentie: Meet de druk ten opzichte van de omgevingsatmosferische druk buiten de sensor.

- Gebruiksscenario: Bandenspanning, hydraulische systemen, industriële tankniveaus. (Bij standaard atmosferische druk is de output nul.)

- Differentiële druksensoren:

- Referentie: Meet de verschil in druk tussen twee verschillende poorten of punten.

- Gebruiksscenario: Meten van debiet (door het meten van de drukval over een restrictie), HVAC-filterbewaking.

- Verzegelde druksensoren:

- Referentie: Een subset van Maat sensoren waarbij de referentieholte is afgedicht bij een specifieke druk (meestal standaard atmosferische druk op zeeniveau), waardoor ze ongevoelig zijn voor variaties in lokale atmosferische druk.

- Gebruiksscenario: Waar de output een constante referentiedruk moet zijn, ongeacht weers- of hoogteveranderingen.

Belangrijkste prestatieparameters

3.1 Gevoeligheid en nauwkeurigheid

Gevoeligheid en het belang ervan definiëren

- Gevoeligheid is de maat voor de verandering van het uitgangssignaal van de sensor ( ) per eenheid drukverandering ( ). Het wordt doorgaans uitgedrukt in eenheden zoals mV/V/psi (millivolt per volt excitatie per pondkracht per vierkante inch) of mV/Pa.

- Formule:

- Belang: Hogere gevoeligheid betekent a groter elektrisch signaal voor een bepaalde drukverandering, waardoor het signaal gemakkelijker te meten, te conditioneren en op te lossen is, vooral voor lagedruktoepassingen.

Factoren die de nauwkeurigheid beïnvloeden

Nauwkeurigheid definieert hoe nauw de gemeten output van de sensor overeenkomt met de werkelijke waarde van de druk. Het is vaak een samenstelling van verschillende foutbronnen:

- Niet-lineariteit (NL): De deviation of the actual output curve from an ideal straight-line response.

- Hysteresis: De difference in output when the same pressure point is approached by increasing pressure versus decreasing pressure.

- Offset-/nulpuntfout: De output signal when zero pressure is applied.

- Temperatuureffecten: Veranderingen in de output als gevolg van variaties in de omgevingstemperatuur (besproken in 3.3).

Kalibratietechnieken

Om een hoge nauwkeurigheid te garanderen, ondergaan sensoren een kalibratie:

- Trimmen: Het aanpassen van weerstanden op de chip (voor piëzoresistieve) of het implementeren van digitale opzoektabellen (voor slimme sensoren) om initiële gecompenseerd- en gevoeligheidsvariaties te minimaliseren.

- Temperatuurcompensatie: Het meten van de respons van de sensor over een temperatuurbereik en het toepassen van een correctiealgoritme (vaak digitaal in de geïntegreerde ASIC) om te corrigeren voor door temperatuur veroorzaakte fouten.

3.2 Drukbereik en overdruk

Het juiste drukbereik selecteren

- De Drukbereik is de gespecificeerde drukband (bijvoorbeeld $0$ tot $100 psi) waarover de sensor is ontworpen om te werken en aan de prestatiespecificaties te voldoen.

- Selectie: De ideal sensor range should overeenkomen met de maximaal verwachte werkdruk van de toepassing, plus een veiligheidsmarge, om de hoogste resolutie en de beste nauwkeurigheid te garanderen (aangezien nauwkeurigheid vaak wordt gespecificeerd als een percentage van de volledige schaaluitvoer, FSO ).

Overdrukgrenzen begrijpen

- Maximale bedrijfsdruk: De highest pressure the sensor can be continuously subjected to without causing a permanent shift in performance specifications.

- Overdruklimiet (of barstdruk): De maximum pressure the sensor can withstand without fysieke schade of catastrofaal falen (bijvoorbeeld breuk van het middenrif).

- Het selecteren van een sensor met een hoge overdrukwaarde is van cruciaal belang voor toepassingen waarbij drukpieken of plotselinge pieken vaak voorkomen, om systeemstoringen te voorkomen.

3.3 Temperatuureffecten

Temperatuurgevoeligheid en compensatie

- Temperatuurgevoeligheid: Alle op silicium gebaseerde MEMS-sensoren zijn inherent gevoelig voor temperatuurschommelingen. Dit veroorzaakt twee belangrijke effecten:

- Temperatuurcompensatiecoëfficiënt (TCO): De zero-pressure output changes with temperature.

- Temperatuurcoëfficiënt van overspanning (TCS): De sensitivity of the sensor changes with temperature.

- Vergoeding: Moderne slimme MEMS-sensoren maken gebruik van geïntegreerde ASIC's (toepassingsspecifieke geïntegreerde schakelingen) om de chiptemperatuur te meten en correctie-algoritmen (compensatie) digitaal toe te passen op de ruwe drukgegevens, waardoor deze fouten over het hele bedrijfstemperatuurbereik grotendeels worden geëlimineerd.

Bedrijfstemperatuurbereik

- Dit is het bereik van de omgevingstemperaturen (bijv. to ) waarbinnen de sensor gegarandeerd voldoet aan alle gepubliceerde prestatiespecificaties, inclusief gecompenseerde nauwkeurigheid.

3.4 Stabiliteit en betrouwbaarheid op lange termijn

Overwegingen bij drift en hysteresis

- Drift (nulpuntsdrift): De change in the sensor's zero-pressure output over a long period of time (e.g., months or years), even when stored under constant conditions. This affects the long-term accuracy and may necessitate recalibration.

- Hysterese (drukhysterese): De output difference at a specific pressure point when reaching it via increasing pressure versus decreasing pressure. High hysteresis indicates poor elastic behavior of the diaphragm material or package stress.

Factoren die de betrouwbaarheid op de lange termijn beïnvloeden

- Verpakkingsspanning: Mechanische spanning veroorzaakt door het verpakkingsmateriaal van de sensor (bijvoorbeeld epoxy, plastic) of het montageproces kan in de loop van de tijd veranderen als gevolg van thermische cycli of vocht, wat tot drift kan leiden.

- Mediacompatibiliteit: De sensor material must be compatible with the fluid it is measuring (the "media"). Exposure to corrosive or moisture-laden media without adequate protection (e.g., a gel coating or metallic barrier) will rapidly degrade the sensor's performance.

- Materiële vermoeidheid: Herhaalde spanningscycli als gevolg van drukveranderingen kunnen leiden tot materiaalmoeheid, waardoor uiteindelijk de mechanische eigenschappen en stabiliteit van de sensor worden aangetast.

Toepassingen van MEMS-druksensoren

4.1 Auto-industrie

MEMS-druksensoren zijn cruciale componenten in moderne voertuigen en ondersteunen zowel prestatie- als veiligheidssystemen.

- Bandenspanningscontrolesystemen (TPMS): Druksensoren die in het ventiel van elke band zijn ingebed, controleren draadloos de bandenspanning. Dit is essentieel voor de veiligheid (voorkomen van klapbanden) en efficiëntie (optimalisatie van het brandstofverbruik).

- Verdeelstuk absolute druk (MAP) sensoren: Dese measure the absolute pressure in the engine's intake manifold. The data is sent to the Engine Control Unit ( ECU ) om de dichtheid van de lucht die de motor binnenkomt te berekenen, waardoor de brandstofinjectie en het ontstekingstijdstip nauwkeurig kunnen worden gedoseerd.

- Remdrukbewaking: Gebruikt in hydraulische remsystemen, vooral die met elektronische stabiliteitscontrole ( ESC ) en antiblokkeersystemen ( ABS ), om de hydraulische druk die op de remleidingen wordt uitgeoefend nauwkeurig te bewaken en te regelen.

- Uitlaatgasrecirculatie (EGR) en roetfilters (DPF/GPF): Differentiële druksensoren meten de drukval over filters en kleppen om emissiecontrolesystemen te monitoren en naleving van de milieuregelgeving te garanderen.

4.2 Medische hulpmiddelen

Miniaturisatie en betrouwbaarheid zijn van het grootste belang in medische toepassingen, waar MEMS-sensoren bijdragen aan patiëntveiligheid en diagnose.

- Bloeddrukmonitoring:

- Invasief: Kathetertipsensoren (vaak piëzoresistief) worden gebruikt op de intensive care of bij operaties om de bloeddruk rechtstreeks in de slagaders te meten, waardoor uiterst nauwkeurige, realtime gegevens worden verkregen.

- Niet-invasief: Essentiële componenten in standaard elektronische bloeddrukmanchetten en continue draagbare bewakingsapparatuur.

- Infuuspompen: Druksensoren bewaken de druk in de vloeistofleiding om een nauwkeurige medicijnafgifte te garanderen, mogelijke verstoppingen te detecteren of te bevestigen dat de lijn open is.

- Ademhalingsapparatuur (bijv. ventilatoren, CPAP-machines): Zeer gevoelige verschildruksensoren worden gebruikt om de luchtstroom te meten, de druk en het volume van de lucht die naar de longen van de patiënt wordt gestuurd te regelen en de in- en uitademcycli te bewaken.

4.3 Industriële automatisering

In industriële omgevingen vervangen MEMS-sensoren traditionele, grotere sensoren om de precisie te verbeteren, de onderhoudskosten te verlagen en monitoring op afstand mogelijk te maken.

- Procesbeheersing: Wordt gebruikt in pijpleidingen, reactoren en opslagtanks om een constant drukniveau te handhaven, wat cruciaal is voor chemische, olie- en gas- en farmaceutische productieprocessen.

- Druktransmitters: MEMS-detectie-elementen zijn geïntegreerd in robuuste zenders die gestandaardiseerde digitale of analoge uitgangssignalen leveren voor bewaking op afstand en integratie in gedistribueerde besturingssystemen ( DCS ).

- HVAC-systemen (verwarming, ventilatie en airconditioning): Differentiële druksensoren monitoren de drukval over luchtfilters om te bepalen wanneer ze moeten worden vervangen (wat de energie-efficiëntie verbetert) en meten de luchtstroomsnelheid voor nauwkeurige klimaatbeheersing.

4.4 Consumentenelektronica

MEMS-sensoren maken veel van de slimme functies mogelijk waarop gebruikers vertrouwen in draagbare apparaten.

- Barometrische druksensoren in smartphones: Meet de atmosferische druk om te zorgen voor:

- Hoogte volgen: Voor fitness- en outdoor-apps.

- Indoornavigatie (Z-as): Hiermee kunnen kaarten het vloerniveau van de gebruiker in een gebouw met meerdere verdiepingen bepalen.

- Weersverwachting: Wordt gebruikt om plaatselijke weersveranderingen te voorspellen.

- Draagbare apparaten: Gebruikt in smartwatches en fitnesstrackers voor zeer nauwkeurige metingen hoogtewinst tracking tijdens activiteiten zoals wandelen of traplopen.

- Drones: Barometrische sensoren zorgen voor een zeer nauwkeurige weergave hoogte vasthouden functionaliteit, die van cruciaal belang is voor een stabiele vlucht en navigatie.

De juiste MEMS-druksensor selecteren

5.1 Toepassingsvereisten

De eerste stap is een grondige definitie van de operationele omgeving en meetbehoeften.

Specifieke behoeften identificeren

- Druktype: Bepaal het gewenste meettype: Absolute (ten opzichte van vacuüm), Gauge (ten opzichte van de omgevingslucht), of Differentieel (verschil tussen twee punten).

- Drukbereik: Definieer de Minimaal and Maximaal verwachte bedrijfsdruk. Het volledige bereik van de sensor zou deze waarden ruimschoots moeten ondersteunen, inclusief potentiële transiënte pieken (→ zie Overdruk).

- Nauwkeurigheid and Resolution: Specificeer de vereiste nauwkeurigheid (bijv. ) en de kleinste drukverandering die betrouwbaar moet worden gedetecteerd ( resolutie ). Een hogere nauwkeurigheid betekent vaak hogere kosten en een grotere verpakkingsgrootte.

- Mediacompatibiliteit: Identificeer de stof (gas, vloeistof of bijtende chemische stof) waarvan de druk wordt gemeten. De bevochtigde materialen van de sensor moeten chemisch compatibel zijn met de media om corrosie en defecten te voorkomen.

Omgevingsomstandigheden

- Bedrijfstemperatuurbereik: De sensor must perform reliably across the expected ambient and media temperature extremes. This is crucial for selecting a sensor with proper temperature compensation.

- Vochtigheid en verontreinigingen: Bepaal of de sensor is blootgesteld aan vocht, stof of andere verontreinigingen. Deze bepaalt het vereiste Ingress Protection (IP)-classificatie en of een beschermde/verzegelde verpakking noodzakelijk is.

5.2 Sensorspecificaties

Zodra de toepassingsbehoeften bekend zijn, moet het gegevensblad van de fabrikant nauwkeurig worden onderzocht.

Evaluatie van sleutelparameters

- Gevoeligheid and Linearity: Zorg ervoor dat de gevoeligheid voldoende is voor de vereiste resolutie. Controleer de lineariteit om nauwkeurige metingen over het gehele drukbereik te garanderen.

- Totale foutband (TEB): Dit is de allerbelangrijkste parameter, omdat deze de waarde definieert nauwkeurigheid in het slechtste geval over het gehele gecompenseerde temperatuurbereik en omvat lineariteit, hysteresis en thermische fouten. Het geeft een realistisch prestatiebeeld.

- Bewijsdruk/barstdruk: Controleer of de overdruklimiet van de sensor veilig boven de maximaal verwachte druk ligt, inclusief eventuele hydraulische schokken of drukpieken.

Overwegingen bij energieverbruik

- Voor op batterijen, draagbaar of IoT apparaten, laag stroomverbruik ( niveau) is essentieel. Capacitieve sensoren of slimme sensoren met geavanceerde uitschakelmodi hebben vaak de voorkeur boven piëzoresistieve typen met continu vermogen.

- De choice between analog and digital output (e.g., , ) heeft ook invloed op het energieverbruik en het gemak van systeemintegratie.

5.3 Verpakking en montage

Het pakket van de sensor is van cruciaal belang voor het beschermen van de MEMS-chip en voor de interface met de toepassing.

Beschikbare verpakkingsopties

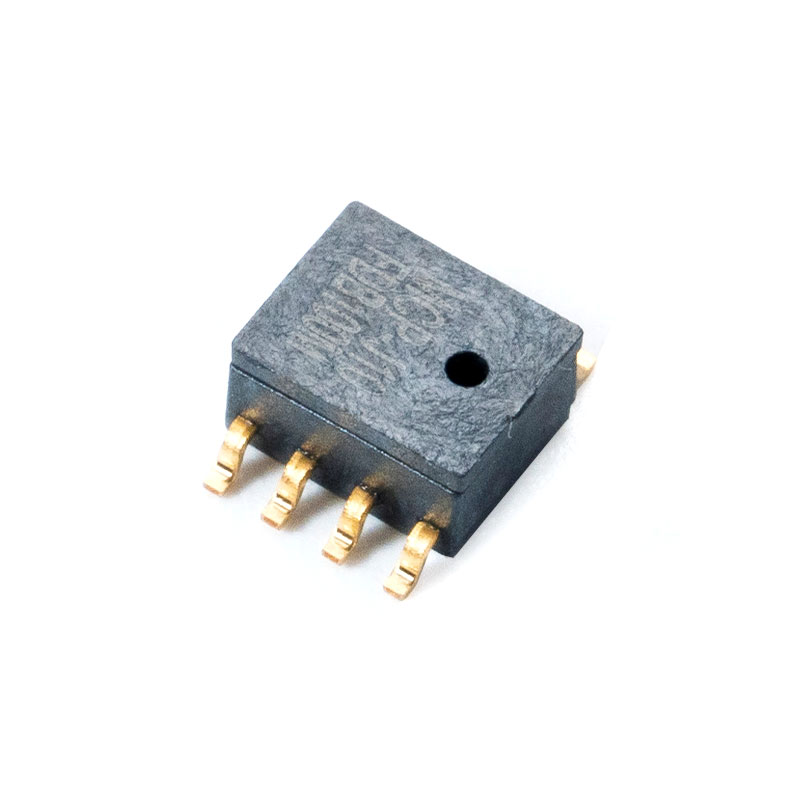

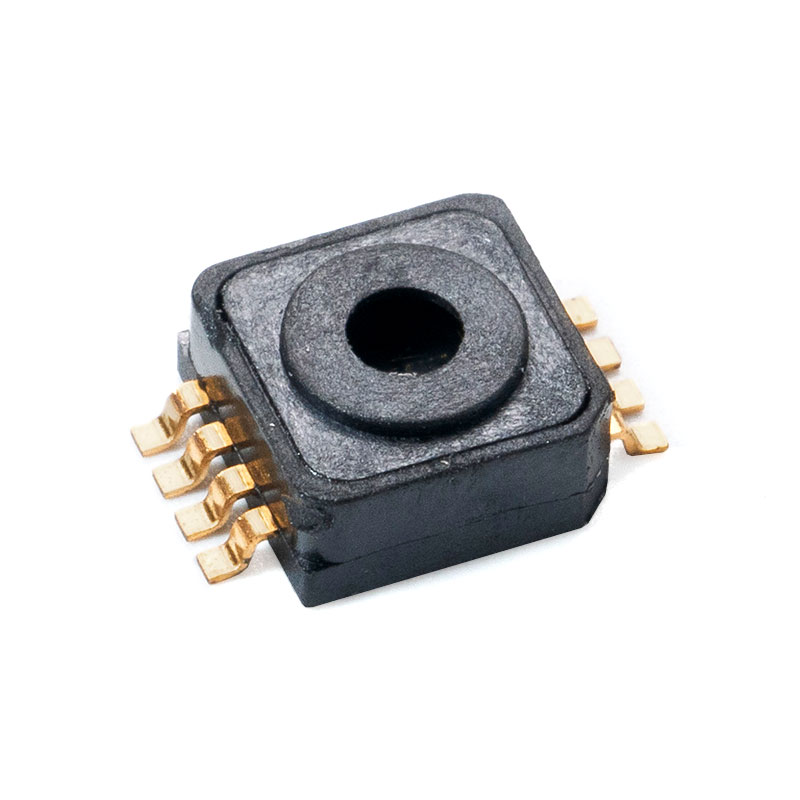

- Opbouwapparaten (SMD/LGA/QFN): Kleine, goedkope pakketten voor direct solderen op a PCB , gebruikelijk in consumenten- en medische apparaten (bijv. barometrische sensoren).

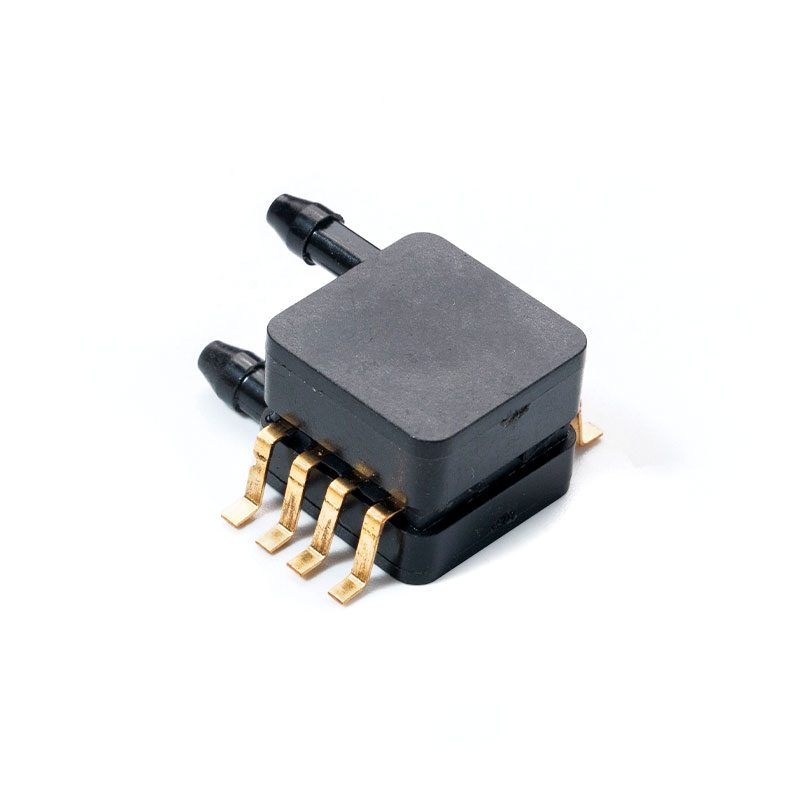

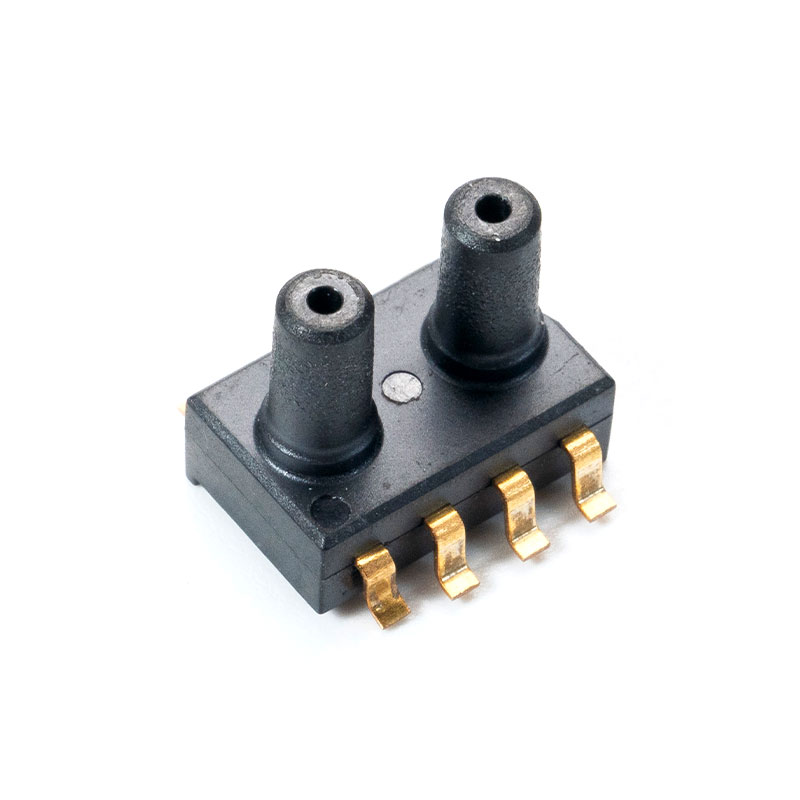

- Pakketten met poort/prikkeldraad: Plastic of keramische pakketten met drukpoorten (weerhaken of schroefdraad) voor het aansluiten van slangen, gebruikelijk bij lagedruk- en flowtoepassingen.

- Module-/zenderbehuizing: Robuuste, vaak metalen behuizingen met poorten en connectoren met schroefdraad voor zware industriële omgevingen, vaak met media-isolatie (bijvoorbeeld met olie gevulde holtes).

Montageoverwegingen voor optimale prestaties

- Minimaliseren van mechanische spanning: De sensor package is sensitive to external stress. When mounting on a PCB (vooral bij schroeven) zorg ervoor dat een te hoog koppel of ongelijkmatige spanning wordt vermeden, omdat dit een verschuiving van het nulpunt kan veroorzaken ( offset ).

- Ontluchting: Overdruksensoren vereisen een ventilatieopening naar de omgevingslucht. Deze ventilatieopening moet worden beschermd tegen vloeistoffen en verontreinigingen, waarvoor vaak een speciaal verpakkingsontwerp of beschermend membraan nodig is (bijvoorbeeld een gelcoating).

- Dermal Management: Plaats de sensor uit de buurt van warmtebronnen ( CPU's , voedingscomponenten) om temperatuurgradiënten te minimaliseren die het gecompenseerde temperatuurbereik zouden kunnen overschrijden.

5.4 Kostenoverwegingen

De kosten spelen altijd een rol, maar de laagste eenheidsprijs is zelden de beste langetermijnoplossing.

Evenwicht tussen prestaties en kosten

- Hogere nauwkeurigheid, bredere temperatuurcompensatie en media-isolatie dragen allemaal bij aan de eenheidskosten. Vermijd overspecificatie; selecteer alleen het prestatieniveau dat de applicatie werkelijk vereist.

- Niet-gecompenseerd versus gecompenseerd: Een ruwe, niet-gecompenseerde sensorchip is goedkoper, maar vereist dat de gebruiker complexe, kostbare kalibratie- en temperatuurcompensatie-algoritmen in zijn eigen systeem ontwikkelt en implementeert, waardoor de ontwikkelingstijd toeneemt. Een in de fabriek gekalibreerde, gecompenseerde sensor ( slimme sensor ) heeft hogere eenheidskosten, maar verlaagt de integratiekosten op systeemniveau aanzienlijk.

Eigendomskosten op lange termijn

- Houd rekening met de totale kosten, inclusief de kalibratietijd, mogelijke garantieclaims als gevolg van drift of defecten in zware omstandigheden, en de kosten voor het vervangen of opnieuw kalibreren van defecte eenheden. Een robuustere, duurdere sensor die betere stabiliteit en betrouwbaarheid op de lange termijn biedt, levert vaak lagere totale eigendomskosten op.

Nieuwste innovaties en toekomstige trends

6.1 Geavanceerde materialen en fabricagetechnieken

Innovaties zijn gericht op het verbeteren van de veerkracht, stabiliteit en gevoeligheid van sensoren.

Gebruik van nieuwe materialen (bijvoorbeeld siliciumcarbide ( ), grafeen, )

- Siliciumcarbide ( ): Wordt onderzocht voor toepassingen in ruwe omgevingen (bijvoorbeeld boren in boorgaten, gasturbines, motorcompartimenten) vanwege het vermogen om betrouwbaar te werken bij extreem hoge temperaturen (meer dan ) waar conventionele siliciumsensoren zouden falen.

- Silicium-op-isolator ( ): Het wordt steeds vaker toegepast voor hoogwaardige en veiligheidskritische toepassingen in de automobielsector (bijvoorbeeld ADAS, remleidingbewaking) omdat het een betere elektrische isolatie en thermische stabiliteit biedt over een breed temperatuurbereik (tot ).

- Grafeen: Er wordt onderzoek gedaan om de superieure mechanische sterkte en elektronische eigenschappen van grafeen te benutten om zeer gevoelige sensoren met ultralaag vermogen te creëren die uitzonderlijk dun zijn.

Geavanceerde microbewerkingsprocessen

- Door-silicium via ( ): Maakt 3D-stapeling van de MEMS-chip en de ASIC mogelijk, waardoor de footprint van het pakket aanzienlijk wordt verkleind ( Z-hoogte ) en het versterken van elektromagnetische interferentie ( EMI ) immuniteit.

- Beam-membraan-eilandontwerp: Een nieuwe membraanstructuur voor kleine verschildruksensoren ( Z-hoogte ), met een extreem hoge gevoeligheid voor medische ventilatoren en industriële flowmeters.

6.2 Integratie met IoT en draadloze technologie

De convergentie van MEMS-sensoren met connectiviteit is de belangrijkste motor voor industriële en consumentengroei.

- Draadloze druksensoren (LoRaWAN, ): MEMS-druksensofen zijn geïntegreerd met draadloze communicatiemodules (zoals voor groot bereik/laag vermogen of voor mobiele connectiviteit) om standalone te vormen draadloze druktransmitters .

- Toepassingen voor bewaking op afstand: Dese wireless nodes eliminate costly cabling, enabling the rapid deployment of dense sensor networks in industrial settings ( IIoT ) voor voorspellend onderhoud (het monitoren van subtiele drukafwijkingen om apparatuurstoringen te voorspellen) en procesbeheersing op afstand .

- Edge AI en sensorfusie: Moderne ‘slimme’ sensoren maken gebruik van machinaal leren ( ml ) kernen of geïntegreerd ASIC's die gegevens (bijvoorbeeld temperatuurcompensatie, filtering, zelfdiagnose) rechtstreeks op de chip (aan de "rand") kunnen verwerken en analyseren. Dit vermindert de datatransmissie, verlaagt het energieverbruik en maakt snellere, lokale besluitvorming mogelijk.

6.3 Miniaturisatie en laag stroomverbruik

Miniaturisatie blijft een belangrijke concurrentiefactor, vooral voor de consumenten- en medische markten.

- Trends in sensorminiaturisatie: Voortdurende vermindering van de matrijsgrootte en verpakkingsgrootte (tot in sommige gevallen) vergemakkelijkt de integratie in kleinere wearables, hearingables en implanteerbare medische apparaten.

- Ontwerpen met ultralaag vermogen: Verschuiving naar capacitieve en resonante detectietechnologieën, die over het algemeen minder stroom verbruiken dan piëzoresistieve typen. Moderne ontwerpen bereiken stand-bystromen in de sub- bereik, cruciaal voor het verlengen van de levensduur van de batterij IoT eindknopen.

- "Druk X"-integratie: Integratie van de druksensor met andere functionaliteiten (bijvoorbeeld temperatuur, vochtigheid, gasdetectie) in één System-in-Package ( SiP ) om ruimte te besparen en het ontwerp te vereenvoudigen.

Top MEMS-druksensorproducten

| Sensor/serie | Fabrikant | Primaire toepassing | Sleuteltechnologie/functie |

| BoschBMP388 | Bosch Sensortec | Consument, drone, draagbaar | Zeer nauwkeurige barometrische druk-/hoogtemeting ( relatieve nauwkeurigheid); zeer klein, laag vermogen. |

| Infineon DPS310 | Infineon-technologieën | Consument, , Navigatie | Capacitieve detectie voor hoge stabiliteit en laag geluidsniveau; uitstekende temperatuurstabiliteit, ontworpen voor mobiele en weertoepassingen. |

| STMicro-elektronica LPS22HB | STMicroelectronics | Consument, Industrial, Wearable | Ultracompacte absolute druksensor met laag vermogen en digitale uitgang (( / )); vaak gebruikt voor waterbestendige mobiele apparaten. |

| TE-connectiviteit MS5837 | TE-connectiviteit | Hoogtemeter, duikcomputers, hoge resolutie | Digitale hoogtemeter/dieptesensor; met gel gevuld, waterbestendig ontwerp geoptimaliseerd voor agressieve media en onderwatertoepassingen. |

| Amfenol NovaSensor NPA-100B | Amfenol geavanceerde sensoren | Medische, industriële, lagedruk-OEM | Zeer betrouwbare, op piëzoresistieve gebaseerde, kleine vormfactor, vaak gebruikt in medische apparaten zoals CPAP en flowmeters. |

| Murata SCC1300-serie | Murata Manufacturing Co. | Automobiel ( , ), Industrieel | Hoge prestaties, MEMS-technologie met rating, bekend om superieure stabiliteit in veiligheidskritische toepassingen. |

| Honingwel ABPM-serie | Honeywell | Industrieel, medisch, absoluut/barometrisch | Zeer nauwkeurige, stabiele digitale barometrische/absolute sensoren; bekend om de hoge prestaties van de totale foutband (TEB). |

| Eerste Sensor HCE-serie | TE-connectiviteit (acquired First Sensor) | Medisch (CPAP), laag drukverschil | Piëzoresistieve detectie, vaak gebruikt voor zeer gevoelige lagedruk- en flowmetingen in de medische sector en HVAC. |

| Alle sensoren DLHR-serie | Alle sensoren | Ultra-lage druk, medisch | Hoge-resolutie lagedruksensoren met Technologie voor superieure prestaties bij lage druk en medische markten. |

| Merit-sensorsystemen BP-serie | Merit Sensor Systems | Harde media, hoge druk | Media-geïsoleerde druksensormatrijs voor grote automobiel- en industriële toepassingen die zware mediacompatibiliteit vereisen. |

Conclusie

8.1 Samenvatting van de belangrijkste punten

- Technologie: MEMS-druksensofen miniatuur, in batch vervaardigde apparaten, voornamelijk met behulp van de piëzoresistief or capacitief effect om de druk te meten via membraanafbuiging.

- Voordelen: Dey offer superior miniaturisatie , lage kosten (vanwege batchverwerking), laag stroomverbruik , en high integratiepotentieel vergeleken met traditionele sensoren.

- Belangrijkste statistieken: De selectie wordt bepaald door parameters zoals Totale foutband (TEB) , Overdruklimiet , en media-compatibiliteit , waardoor betrouwbare prestaties over het vereiste druk- en temperatuurbereik worden gegarandeerd.

- Toepassingen: Dey are foundational to modern technology, enabling critical functions in Automobiel (TPMS, KAART), Medisch (bloeddruk, beademingsapparatuur), Industrieel (procescontrole, HVAC), en Consumentenelektronica (hoogte in smartphones, drones).

8.2 Toekomstperspectief

De toekomst van MEMS-drukdetectie wordt bepaald door geavanceerde integratie, connectiviteit en veerkracht:

- Slimme detectie: De trend toward integrating AI/ML aan de rand zal doorgaan, waardoor sensoren bruikbare inzichten kunnen bieden in plaats van alleen maar ruwe gegevens, wat verdere groei zal stimuleren IIoT .

- Zware omgevingen: De adoption of advanced materials like SiC and SOI will extend sensor use into more extreme temperature and pressure environments, particularly in electric vehicles ( EV ) thermisch beheer en industriële processen onder hoge druk.

- Alomtegenwoordigheid en kostenreductie: Voortdurende verfijning van fabricagetechnieken (TSV, geavanceerde micromachining) zal leiden tot steeds kleinere, kosteneffectievere apparaten, waardoor hun penetratie in nieuwe markten zoals slimme landbouw, energieoogst en microrobotica wordt versneld.